|

|

Эта страничка для тех

кого интересуют разные подробности.

Работает только в автоматическом режиме при

запущенном процессе приготовления ·

сохраняем накопленную информацию; ·

показываем отчет; ·

останавливаем процесс. ·

Если у какого-то дозатора выключен питатель, продолжает идти

загрузка и вес больше вместимости дозатора на две порции досыпки, тогда

выводим сообщение и выходим. ·

Если загрузка где-то идет запоминаем время

в F_TimeZagruzkaEnd и выходим. ·

Если с момента окончания загрузки прошло больше чем время ожидания

после загрузки, тогда запоминаем текущий вес, начинаем разгрузку и

переходим к разгрузке. ·

Если все питатели выключены, тогда в F_TimeZagruzkaEnd

запоминаем время окончания загрузки, следующая операция «ожидание после

загрузки» и выходим. ·

Если от начала загрузки (F_TimeZagruzkaBegin)

прошло времени больше чем «максимальное время загрузки», тогда выводим

сообщение и приостанавливаем работу. ·

Если разгрузка окончена, тогда : - сохраняем накопленные

данные; - записываем

сколько произвели в порции в базу; à

рассчитываем продуктивность; à

если была последняя порция переходим к

окончанию рецепта; à

в зависимости от выбранного алгоритма коррекции величина порции

считается, как разница порции и предыдущего отклонения от нормы или перерассчитывается рецепт занова; - включаем необходимые

дозаторы; - запоминаем время начала

загрузки; - проверяем бункеры над

дозаторами; - следующая операция

загрузка и выходим. ·

Если разгрузка не начиналась и бункер дробилки свободен – начать

разгрузку. ·

Если разгрузка не началась и с момента подачи

команды на разгрузку прошло времени больше, чем максимально

допустимое время разгрузки – выдать сообщение и если нужно приостановить процесс

приготовления.

![]()

![]()

![]()

![]()

![]()

Окончание

приготовления

Ожидание после

загрузки

Загрузка

Первичная

разгрузка, или просто разгрузка

Управление процессом приготовления.

Выбор текущей

операции

Процедура проверки

и управления разгрузки.

- Если разгрузка не началась, тогда выйти;

- Если от начала разгрузки прошло времени меньше минимального времени разгрузки, тогда выйти;

- Считаем что разгрузка окончена, если во всех дозаторах не идет изменения веса и дозатор пустой;

- Если разгрузка началась и разгрузка окончена, запоминаем этот момент. Если прошло времени больше чем ожидания после разгрузки, тогда считаем что разгрузка окончена;

- Если с момента начала загрузки прошло времени больше, чем максимальное время разгрузки, тогда сообщение, приостанавливаем работу и открываем заслонки, чтобы «постучали» или включили вибратор.

При совершенствовании оборудования для приготовления комбикормов ставятся задачи организовать процесс производства с меньшим количеством единиц оборудования, меньшей протяженностью транспортных линий и соответственно при снижении энергозатрат. Одновременно непременным условием является высокое качество получаемой продукции, надежность работы оборудования при возрастающем уровне его автоматизации и обеспечения безопасности производства и комфортных условий труда для обслуживающего персонала.

В наибольшей степени перечисленным условиям соответствует порционно-поточная технология производства комбикормов, при которой за один цикл работы порционного смесителя происходит дозирование компонентов, их измельчение, ввод жира, смешивание компонентов и в последующих операциях гранулирование (экспандирование) комбикорма и ввод добавок на финишном этапе.

Порционная технология не требует промежуточных емкостей для измельченных зерновых компонентов и обеспечивает быстрый переход с одного рецепта на другой, что является неоспоримым преимуществом для комбикормового производства, обслуживающего многоотраслевое хозяйство, когда ежедневно приходится готовить комбикорм на 3 – 6 рецептов, особенно в тех случаях, где нет достаточного количества оперативных емкостей в местах потребления кормов.

Порционно-поточная технология реализуется с использованием многокомпонентного весового дозатора для неизмельченных компонентов, а также аналогичного дозатора для измельченных компонентов и порционного смесителя. При этом суммарная загрузка дозаторов, как правило, равна номинальной загрузке смесителя. Грузоприемный ковш весового дозатора снабжается либо выгрузным конвейером, который подает отдозированные компоненты на норию (вариант 1) либо под грузоприемным ковшом размещается приемный бункер (вариант 2).

В первом варианте для сокращения времени разгрузки грузоприемного ковша выгрузной конвейер и нория имеют производительность в разы превышающую производительность оборудования, поэтому порядка 80% рабочего времени они работают на холостом режиме.

Во втором случае – приемный бункер требует для размещения дополнительной высоты.

При многокомпонентном дозировании в работе может быть только один питатель, а производительность каждого питателя должна, как правило превышать производительность оборудования. В связи с этим при реализации многокомпонентного дозирования особенно на неизмельченных (зерновых) компонентах приходится решать сложную техническую задачу подачи компонентов из наддозаторных силосов в грузоприемный ковш дозатора, в части выбора и размещения питателей, а также в части обеспечения удобства их монтажа и обслуживания при эксплуатации.

Порционно-поточная

технология приготовления комбикормов также реализуется и с использованием

индивидуальных весовых дозаторов, которые при дозировании работают

одновременно, поэтому производительность питателя значительно ниже

производительности оборудования и определяется процентным соотношением

компонента в составе комбикорма. При индивидуальном дозировании полный набор компонентов

в бункер над смесителем для разовой загрузки последнего осуществляется за несколько

циклов работы дозаторов, что дает возможность использовать компактные весовые

дозаторы с наибольшим пределом дозирования до

Применение индивидуальных весовых дозаторов в линии дозирования зерновых компонентов, а также при дозировании шротов, жмыхов, отрубей значительно упрощает компоновочные решения по размещению оборудования за счет использования малогабаритных весовых дозаторов, коротких питателей, а выгрузка отдозированных компонентов осуществляется в общий сборный конвейер. При этом наиболее эффективным оказывается горизонтальный (одноэтажный) вариант размещения технологического оборудования, а необходимая высота производственного корпуса определяется в основном габаритами наддозаторных силосов. В итоге сокращаются транспортные линии, энергоемкость оборудования, кубатура производственных помещений.

Многолетний опыт применения индивидуальных весовых дозаторов при производстве комбикорма подтверждает эффективность их использования и позволяет выйти на реализацию технологической схемы приготовления комбикорма, представленной на рис.1 , в которой предусмотрено применение многокомпонентного весового дозатора только при дозировании микрокомпонентов, суммарное содержание которых в составе комбикормов не превышает 7%.

Наиболее наукоемкой задачей, решаемой системами АСУТП, является строгое соблюдение ввода компонента при формировании комбикорма заданной рецептуры. Любой порционный дозатор - это дискретная автоматическая система регулирования, целью которой является получение заданного значения порции. Погрешность формирования порции определяется ошибкой системы управления, которая складывается из динамики преобразования сигнала в системе и неравномерности массы компонента, перемещающегося между питателем дозатора и грузоприемным бункером.

Традиционно, управляющий сигнала на отключение питателя формируется на основе одномерного множества данных о величине досыпки при дозирование предыдущих порций. Данная коррекция задания не учитывает особенной реальной динамики процесса заполнения грузоприемной емкости. Нами предложен способ, при котором сигнал с весоизмерительного преобразователя раскладывается на множество информативных параметров, составляющих систему оценок состояния процесса загрузки дозатора. На основе множества оперативных параметров определяется момент отключения питателя.

С целью определения влияния различных показателей процесса загрузки дозатора на величину досыпки компонента, после выключения питателя, нами было проведено следующее исследование. По накопленным данным, во время функционирования комбикормового цеха в хозяйственных условиях, производились следующие вычисления: расчет скорости загрузки дозатора; расчет показателей процесса дозирования для каждой порции; определение статистических показателей параметров; построение функций распределения показателей процесса загрузки; определение зависимости между величиной досыпки компонента от различных показателей процесса загрузки путем нахождения коэффициента множественной корреляции; нахождение тенденции проявления корреляции в областях больших и малых значений величины досыпки; определение функционально зависимых параметров путем нахождения коэффициента парной корреляции.

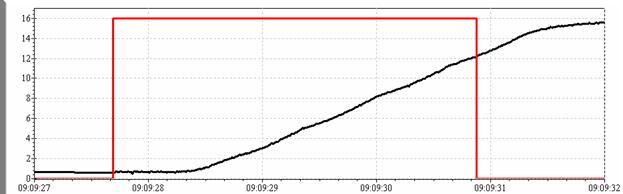

В

качестве показателей процесса загрузки дозатора были выбраны следующие

параметры (рис. 1):

§

![]() - время свободного

падения компонента;

- время свободного

падения компонента;

§

![]() - время перехода

процесса дозирования в установившийся режим;

- время перехода

процесса дозирования в установившийся режим;

§

![]() - вес компонента, набранный за период

- вес компонента, набранный за период ![]() ;

;

§

![]() - время работы

питателя;

- время работы

питателя;

§

![]() - вес компонента, набранный за период

- вес компонента, набранный за период ![]() ;

;

§

![]() - время сохранения

скорости загрузки дозатора на уровне установившегося режима после выключения

питателя;

- время сохранения

скорости загрузки дозатора на уровне установившегося режима после выключения

питателя;

§

![]() - вес компонента, набранный за период

- вес компонента, набранный за период ![]() ;

;

§

![]() - время свободного

падения компонента, после выключения питателя;

- время свободного

падения компонента, после выключения питателя;

§

![]() - вес компонента, набранный за период

- вес компонента, набранный за период ![]() или величина досыпки

компонента;

или величина досыпки

компонента;

§

![]() - вес компонента, набранный за период

- вес компонента, набранный за период ![]() ;

;

§

![]() - средний период

колебания скорости загрузки;

- средний период

колебания скорости загрузки;

§

![]() - фаза колебания

скорости загрузки в момент выключения питателя;

- фаза колебания

скорости загрузки в момент выключения питателя;

§

![]() - усредненное значение

скорости загрузки дозатора в установившемся режиме;

- усредненное значение

скорости загрузки дозатора в установившемся режиме;

§

![]() - амплитуда колебания

скорости загрузки в установившемся режиме;

- амплитуда колебания

скорости загрузки в установившемся режиме;

§

![]() - величина скорости

загрузки в момент отключения питателя.

- величина скорости

загрузки в момент отключения питателя.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![Подпись: W - Вес [кг]](algoritm.files/image069.gif)

Время [c]

![Подпись: F- скорость загрузки [кг/с]](algoritm.files/image072.gif)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

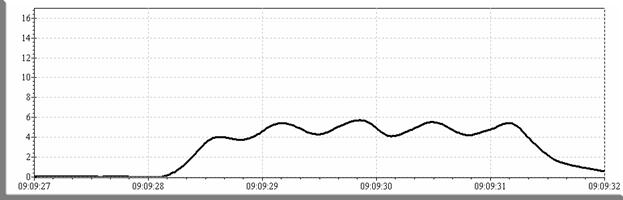

Рис. 1. График с показателями процесса

загрузки дозатора

В результате проведенных

исследований была определена и реализована в виде отдельного модуля методика

построения статистического портрета процесса загрузки дозатора. Наличие явной

корреляционной зависимости между величиной досыпки и показателями процесса

позволили разработать и успешно внедрить модель прогнозирования величины

досыпки. Сравнительный результат работы дозатора с использованием традиционной

модели коррекции величины задания и разработанной нами модели прогнозирования

представлен на рис.2 и рис.3.

Рис. 2. Гистограмма распределния погрешности дозирования при

Рис. 2. Гистограмма распределния погрешности дозирования при

применении традиционного метода управления

Рис. 3. Гистограмма

распределения погрешности дозирования при

применении метода управления, основанном на нейронной сети.

Имея практически полную степень автоматизации, технология

обеспечивает:

- возможность производить комбикорм в ночное время с целью

экономии электроэнергии и обеспечения более разумного использования рабочего

времени в дневное время.

- утреннюю готовность к развозке по потребителям свежих и не

слежавшихся комбикормов.

- возможность проведения технического обслуживания в дневное

время, избегая дополнительных затрат на вечерние и ночные работы.

- существенное снижение влияния человеческого фактора на

качественный состав комбикормов.

- реальное разделение труда и ответственности персонала за

результаты работы. (Зоотехник отвечает за рационы, оператор за соблюдение

технических регламентов и координацию служб, технические службы за исправность

оборудования, энергетики и поставок

сырья)

- появление

независимого от человеческого фактора арбитра, отображающего в отчетах ход

всего бизнес-процесса получения полнорационных кормов.

- появление новых видов аналитических отчетов и возможность

проведения экономического и зоотехнического анализа с использованием

стандартных инструментов предоставляемых Microsoft Ofis(результаты работы представлены в открытых форматах DBF).

Новые решения в

механике и электронике позволили снизить затраты на строительство за счет

снижения этажности строений, уменьшения занимаемых площадей и уменьшения общей

установленной мощности электроприводов.

Рис. 1

Технологическая схема приготовления комбикормов.

9.1 – 9.6; 32.1 – 32.6 – дозатор весовой

индивидуальный

39 – дозатор весовой многокомпонентный

10; 33 – конвейер сборный